Grävlastare är multifunktionella entreprenadmaskiner som kombinerar egenskaperna hos en traktor, en frontlastare och en grävmaskin. Tillverkningen av dessa komplexa maskiner kräver ett noggrant samspel mellan mekanisk konstruktion, högprecisionsbearbetning, elektronisk integration och systematisk kvalitetskontroll. Här följer en teknisk genomgång av de viktigaste processtegen – från design till slutmontering.

1. Konstruktion och teknisk design

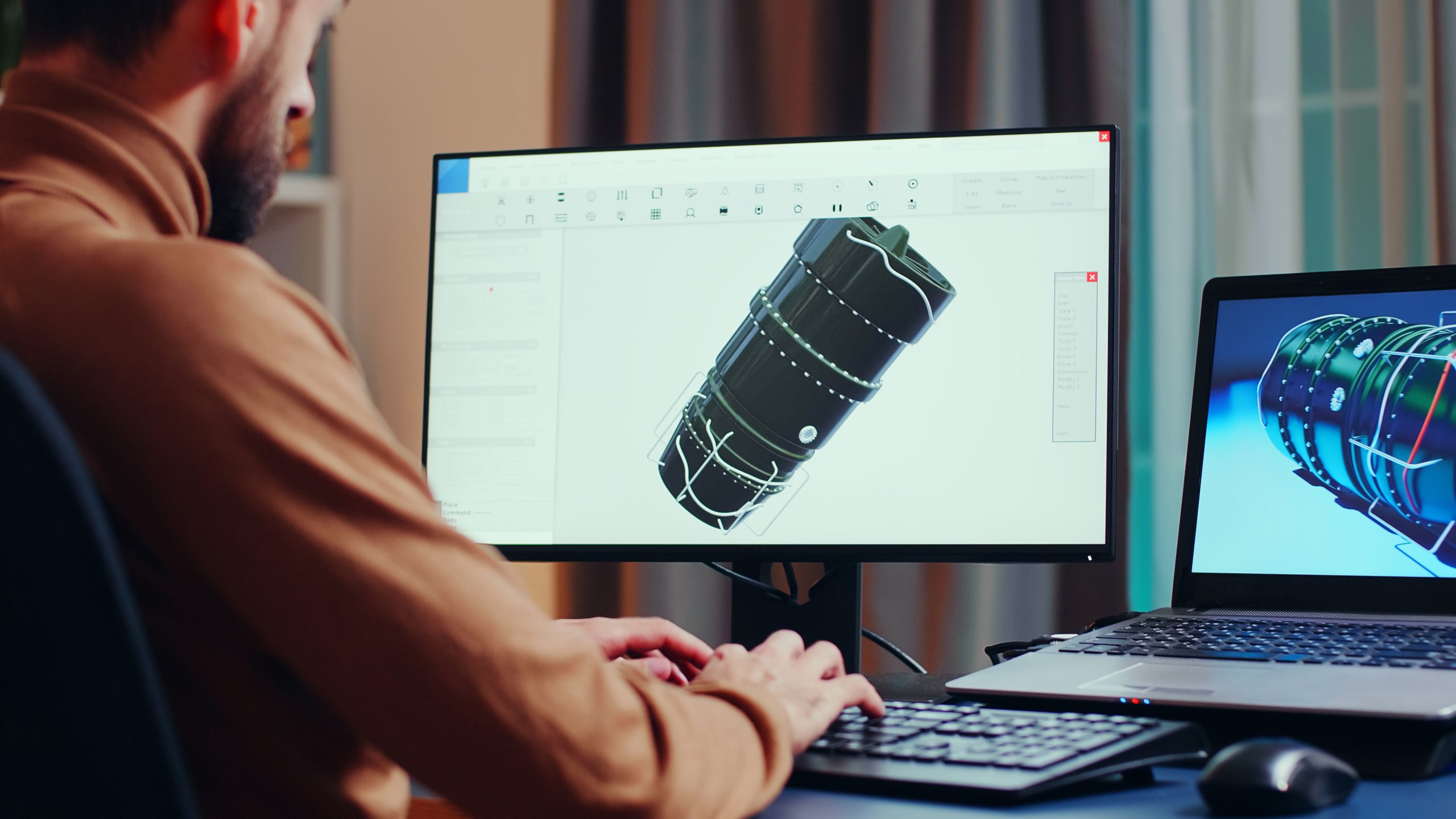

Tillverkningen inleds i utvecklingsfasen med omfattande CAD-baserad 3D-modellering. Designteamet optimerar geometri, hydrauliklayout, kraftöverföring och ergonomi i digitala miljöer där simuleringar körs för att förutsäga belastningar, svagheter och effektivitet. FEM-analyser (Finite Element Method) används för att verifiera strukturell hållfasthet i chassi, bom och lastare.

Parallellt specificeras komponenter som motor, transmission, hydraulpumpar och styrsystem. Målet är en modulär design som möjliggör flexibel konfiguration utifrån kundens applikationer – jordförflyttning, rörläggning, rivning etc.

2. Materialinköp och komponenttillverkning

Stommen i grävlastaren tillverkas främst i höghållfast stål, vars egenskaper måste garantera både bärighet och svetsbarhet. Råmaterial skärs med laserskärmaskiner eller plasmaskärning i kombination med CNC-styrd bockning. Ramverk, länkar, svängarmar och fästen går därefter in i svetsceller där robotar utför automatiserade fogar enligt WPS-standarder (Welding Procedure Specification).

Samtidigt tillverkas eller levereras komponenter såsom:

- Hydraulcylindrar: Tillverkas med slipad cylinderbana, kolvstång med krombeläggning och tätningar anpassade för höga tryck.

- Axlar och växellådor: Maskinbearbetas med hög precision och härdas för hållbarhet.

- Elektronik: Styrmoduler, sensorer och kablage produceras separat för att kunna integreras i montagelinjen.

3. Ytbehandling och korrosionsskydd

Färdigsvetsade strukturer genomgår blästring för att avlägsna oxid och svetsrester innan målning. Maskindelar behandlas ofta i målningslinjer med elektrostatiskt pulver eller tvåkomponents våtlack. Underredskomponenter får ett zinkprimer- eller katodiskt korrosionsskydd (KTL) för ökad livslängd under fuktiga eller aggressiva miljöförhållanden.

4. Montering: Mekanisk, hydraulisk och elektrisk

Monteringen sker i stationer längs en produktionslinje:

- Mekanisk montering: Ramen förses med motor, växellåda, styrsystem och axlar. Hjulen monteras, och alla förband dras med momentkontroll.

- Hydraulisk integration: Hydraulikslangar, filter, pumpar och ventiler installeras. Hydrauloljan fylls och systemet luftas och trycktestas.

- Elektrisk integrering: Kabelstammar ansluts till styrsystem (ECU), sensorer monteras och användargränssnittet i hytten kopplas in.

5. Systemkalibrering och testning

Varje grävlastare genomgår en omfattande funktionstestcykel. Detta inkluderar:

- Provkörning av motor, växellåda och bromssystem

- Verifiering av hydraulikens svarstid och tryckkapacitet

- Kontroll av styrsystem och reglage via CAN-bus

- Test av belysning, elektronik och säkerhetsfunktioner

Simulerade arbetsmoment genomförs i testbänk eller på testfält, inklusive lastning, grävning och vägkörning. Maskinen justeras vid behov och loggdata dokumenteras.

6. Slutinspektion och leverans

Innan leverans genomgår maskinen en slutlig visuell och funktionell inspektion. Serienummer, dokumentation och användarmanualer kopplas till maskinens produktions-ID. Färdigställda grävlastare fraktas antingen till återförsäljare eller direkt till kund – ofta med anpassad utrustning som skopor, hydralverktyg eller vinterutrustning.

Sammanfattning

Tillverkningen av grävlastare är ett avancerat samspel mellan flera tekniska discipliner – från precisionsbearbetning och automationssvetsning till hydraulik och mjukvaruintegration. Varje färdig maskin representerar tusentals timmar av teknisk expertis och kvalitetssäkring. Den modulära konstruktionen och höga tillverkningsprecisionen gör att grävlastare kan anpassas för ett brett spektrum av arbetsmiljöer, samtidigt som den industriella effektiviteten bibehålls i varje led av produktionen.