Tänk på er säkerhet! Maskinskydd

Att säkerställa en trygg arbetsmiljö inom industrin kräver att maskiner är utrustade med korrekt maskinskydd. Dessa skydd förhindrar olyckor och uppfyller lagstadgade krav, vilket är

Att säkerställa en trygg arbetsmiljö inom industrin kräver att maskiner är utrustade med korrekt maskinskydd. Dessa skydd förhindrar olyckor och uppfyller lagstadgade krav, vilket är

Grävlastare är multifunktionella entreprenadmaskiner som kombinerar egenskaperna hos en traktor, en frontlastare och en grävmaskin. Tillverkningen av dessa komplexa maskiner kräver ett noggrant samspel mellan

Industriella metoder, maskiner och materialteknik Hantverkarställningar, även kallade aluminiumställningar eller rullställningar, är avgörande hjälpmedel i bygg- och installationsarbete. Deras tillverkning kräver en kombination av låg

Vad är prototyptillverkning? – En nyckel till snabbare och bättre produktutveckling Prototyptillverkning är en avgörande del av modern produktutveckling. Genom att skapa en fysisk eller

Spårbarhet, effektivitet och precision i realtid Inom modern industriell produktion spelar automatisering en avgörande roll för att uppnå ökad effektivitet, kvalitet och konkurrenskraft. Det räcker

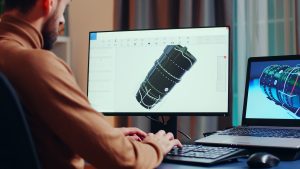

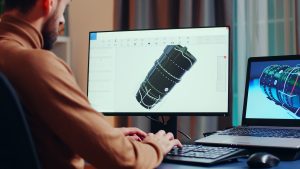

Vad är Reverse Engineering? Reverse engineering, eller bakåtutveckling, är processen där man demonterar, analyserar och dokumenterar ett befintligt fysiskt objekt eller system för att förstå

I dagens moderna industriella processer är behovet av effektiv luftrening större än någonsin. Industrifilter är inte bara avgörande för att skydda känslig utrustning och optimera

Varför begagnad truck till verkstaden? Att investera i en begagnad truck till verkstaden är ofta ett smart val.Du får hög kapacitet till ett lägre pris

Att inreda ett verkstadskontor kräver en annan typ av planering än ett traditionellt kontor. Här måste robusthet kombineras med ergonomi och ljuddämpning, samtidigt som miljön

Verktygsmaskiner är automatiserade eller halvautomatiserade maskiner som används för att bearbeta material – oftast metall – genom mekaniska processer som skärning, borrning, svarvning, fräsning och

Lasersvetsning är idag en etablerad metod inom avancerad tillverkning, särskilt i branscher där hög precision, hastighet och repeterbarhet är avgörande. Tekniken används för att sammanfoga

Gaser spelar en avgörande roll inom modern tillverkningsindustri. De används inte bara som energibärare och skydd, utan också som reaktiva processmedier, kylmedel, skärhjälpmedel och mycket

CNC-maskiner, eller datorstyrda bearbetningsmaskiner, utgör grunden för modern produktion inom tillverkningsindustrin. Oavsett om det handlar om att tillverka små precisionsdetaljer eller stora, komplexa komponenter är

Industriell målning är en central process inom tillverknings- och underhållsindustrin. Syftet är inte bara estetiskt, utan framför allt att skydda ytor mot korrosion, kemikalier, slitage

Industrin befinner sig i en tid av snabb teknologisk utveckling, där automation har blivit en av de mest avgörande faktorerna för att möta ökade krav

Inom tillverkande industri är komponenter som shuntar och värmeväxlare avgörande för att säkerställa effektiva och driftsäkra system inom exempelvis VVS, energi, processindustri och tillverkning. Deras

Inom verkstadsindustrin ställs höga krav på tillverkningsprecision, spårbarhet och flexibilitet i både produktions- och underhållsprocesser. För att möta dessa krav spelar tekniker som 3D-scanning, industriell

Ytbehandling är ett centralt moment inom tillverkande industri, där komponenters ytskikt förbättras, skyddas eller anpassas för specifika funktioner. Genom olika behandlingstekniker kan man öka en

Inom tillverkande industri är industriförnödenheter och komponenter grunden som mycket av den dagliga produktionen vilar på. Dessa produkter, som kan variera från enklare förbrukningsmaterial till

Inom den tillverkande industrin ställs höga krav på måttnoggrannhet, ytjämnhet och geometrisk precision. Slipning är en av de mest använda bearbetningsmetoderna för att uppnå dessa

I en mekanisk verkstad uppstår ofta osynliga risker i luften. Vid svetsning, slipning, kapning, och bearbetning av metaller frigörs partiklar, rök, gaser och oljedimma som

Svetsning är en process där material, vanligtvis metaller eller termoplaster, sammanfogas genom att värma dem till en temperatur som möjliggör sammanfogning med eller utan tillsatsmaterial.

Industriella metoder, maskiner och materialteknik Hantverkarställningar, även kallade aluminiumställningar eller rullställningar, är avgörande hjälpmedel i bygg- och installationsarbete. Deras tillverkning kräver en kombination av låg

Vad är prototyptillverkning? – En nyckel till snabbare och bättre produktutveckling Prototyptillverkning är en avgörande del av modern produktutveckling. Genom att skapa en fysisk eller

Inom den tillverkande industrin ställs höga krav på måttnoggrannhet, ytjämnhet och geometrisk precision. Slipning är en av de mest använda bearbetningsmetoderna för att uppnå dessa

Lasersvetsning är idag en etablerad metod inom avancerad tillverkning, särskilt i branscher där hög precision, hastighet och repeterbarhet är avgörande. Tekniken används för att sammanfoga

Gaser spelar en avgörande roll inom modern tillverkningsindustri. De används inte bara som energibärare och skydd, utan också som reaktiva processmedier, kylmedel, skärhjälpmedel och mycket

Inom tillverkande industri är komponenter som shuntar och värmeväxlare avgörande för att säkerställa effektiva och driftsäkra system inom exempelvis VVS, energi, processindustri och tillverkning. Deras

Svetsning är en process där material, vanligtvis metaller eller termoplaster, sammanfogas genom att värma dem till en temperatur som möjliggör sammanfogning med eller utan tillsatsmaterial.

Att säkerställa en trygg arbetsmiljö inom industrin kräver att maskiner är utrustade med korrekt maskinskydd. Dessa skydd förhindrar olyckor och uppfyller lagstadgade krav, vilket är

I dagens moderna industriella processer är behovet av effektiv luftrening större än någonsin. Industrifilter är inte bara avgörande för att skydda känslig utrustning och optimera

Att inreda ett verkstadskontor kräver en annan typ av planering än ett traditionellt kontor. Här måste robusthet kombineras med ergonomi och ljuddämpning, samtidigt som miljön

I en mekanisk verkstad uppstår ofta osynliga risker i luften. Vid svetsning, slipning, kapning, och bearbetning av metaller frigörs partiklar, rök, gaser och oljedimma som

Spårbarhet, effektivitet och precision i realtid Inom modern industriell produktion spelar automatisering en avgörande roll för att uppnå ökad effektivitet, kvalitet och konkurrenskraft. Det räcker

Industrin befinner sig i en tid av snabb teknologisk utveckling, där automation har blivit en av de mest avgörande faktorerna för att möta ökade krav

Vad är Reverse Engineering? Reverse engineering, eller bakåtutveckling, är processen där man demonterar, analyserar och dokumenterar ett befintligt fysiskt objekt eller system för att förstå

Inom verkstadsindustrin ställs höga krav på tillverkningsprecision, spårbarhet och flexibilitet i både produktions- och underhållsprocesser. För att möta dessa krav spelar tekniker som 3D-scanning, industriell

Inom tillverkande industri är industriförnödenheter och komponenter grunden som mycket av den dagliga produktionen vilar på. Dessa produkter, som kan variera från enklare förbrukningsmaterial till

Varför begagnad truck till verkstaden? Att investera i en begagnad truck till verkstaden är ofta ett smart val.Du får hög kapacitet till ett lägre pris

Industriell målning är en central process inom tillverknings- och underhållsindustrin. Syftet är inte bara estetiskt, utan framför allt att skydda ytor mot korrosion, kemikalier, slitage

Ytbehandling är ett centralt moment inom tillverkande industri, där komponenters ytskikt förbättras, skyddas eller anpassas för specifika funktioner. Genom olika behandlingstekniker kan man öka en

Konventionell cirkulärfräsning innebär att man programmerar ett fast cirkelsegment (t.ex. G02/G03 i G-kod) i ett plan. Interpolerad cirkulärfräsning däremot används när man behöver bearbeta komplexa cirklar eller spiralformade banor med simultan justering av flera axlar (t.ex. i 3D-bearbetning). Detta kräver samverkande rörelse i X, Y, och ofta Z, samt användning av CAM-program som stöder multi-axlig interpolering. Det ger högre ytfinhet och bättre kontroll i t.ex. packningsspår eller ovala säten.

Valet beror på flera faktorer:

Materialets seghet: HSS är mer förlåtande vid svårspända eller svängande detaljer.

Kostnad per verktygsenhet: HSS är billigare och enklare att slipa om, särskilt i manuella maskiner.

Bearbetningshastighet: Hårdmetall kräver högre skärhastighet och stabil maskinmiljö (minimalt spel, bra kylning).

Vid små serier och manuell bearbetning är HSS fortfarande mycket konkurrenskraftigt – särskilt för fackverkstäder och prototypbearbetning.

Vibrationer kan uppstå av flera dolda orsaker, t.ex.:

Strukturell resonans i maskinens ram eller fundament (särskilt vid vissa varvtal).

För låg verktygsspännkraft i HSK/BT-fattningar.

Ofördelaktig förhållande mellan utstick och diameter – bör hållas under 3:1.

Otillräcklig dämpning i fixtur eller statisk friktion i kontaktytan.

En lösning kan vara att använda dämpade verktygshållare (Silent Tools), eller byta till skärgeometrier med varierad spirallängd för att bryta harmoniken.

.

HPC (High Pressure Coolant) blir relevant vid:

Djupa borrhål (>4×D), där spånevakuering annars misslyckas.

Svårbearbetade material som titan, Inconel eller rostfritt, där skärzonen måste kylas aggressivt för att förhindra termisk expansion och fasförändring.

Vid användning av invändigt kylade verktyg i stål eller härdat material (>45 HRC).

HPC ger ofta dramatiskt ökad verktygslivslängd och förbättrad måttnoggrannhet, men kräver tätade verktygsfästen och pumpkapacitet på ≥50 bar.

Soft jaws (mjukbackar): Frästa för att passa specifik detaljform. Används för repeterbar spänning av ämnen i små till medelstora serier. Kan planfräsas om för nya detaljer.

Hard jaws (härdade backar): Har standardiserad greppyta, används för grövre bearbetning eller där hög slitstyrka krävs. Ofta räfflade eller tandskurna.

Soft jaws ger bättre centricitet och deformationstyrning, särskilt i tunnväggiga detaljer eller ytbearbetning med snäva toleranser.

Skärförloppet, matningsriktning, skärdjup och kylning påverkar hur mycket restspänning som byggs upp eller frigörs i materialet.

Exempelvis:

Vid grovfräsning med stor avverkning frigörs mycket spänning på en gång → detaljen kan slå sig.

Symmetrisk bearbetning (båda sidor av detaljen samtidigt) reducerar deformation.

Användning av ”full cut–semi finish–finish”-sekvens minskar risken att ändra materialets struktur efter slutfas.

För kritiska detaljer bör man överväga spänningsglödgning eller halvfärdig bearbetning före värmebehandling.

Material som kombinerar höga skärkrafter, dålig spånbrytning och låg värmeavledning är de mest problematiska. Exempel:

Inconel 718: Håller kvar värme i skäreggen, skapar arbetsförhärdning och orsakar mikroflisning.

Titan Ti-6Al-4V: Dålig värmeledningsförmåga och tendens att binda till verktyget (adhesiv nötning).

Härdat stål (>60 HRC): Kräver CBN eller keramiska skär, där vibrationsfri bearbetning är avgörande.

Bearbetningen kräver anpassad geometri, korrekt kylning och ofta mycket snäva toleranser i maskinuppsättning.

En CMM används för att kontrollera dimensions- och formtoleranser med mycket hög precision (ner till 1–2 µm). I verkstadsmiljö används ofta ”shop-floor CMM” med inbyggd temperaturkompensation, vibrationsdämpning och dammtäta kapslingar. Mätproben kan vara:

Taktil (kontaktbaserad): Bäst för noggranna punktmätningar.

Optisk eller laser: Snabbare scanning men känsligare för ytkvalitet.

CMM används efter svarvning/fräsning för att verifiera planhet, läge, cirkularitet och hålbild.

G-kod: Maskinnära språk, ofta ISO-standard (t.ex. G1, G2, G43). Kräver manuell programmering, bra vid enkla detaljer och enkel 2-axlig fräsning.

CAM-genererad kod: Automatgenererad från CAD-modell via post-processor. Innehåller ofta maskinanpassade kommandon, verktygsväxlingslogik, offsethantering och simultan fleraxlig rörelse.

CAM möjliggör avancerade strategier som trokoidal fräsning, 5-axlig konturbearbetning och simulering före körning.

Inte optimalt. Verktyg för torra applikationer har ofta:

Skär med högre värmetålighet (t.ex. TiAlN-beläggning)

Geometri som underlättar spånavgång utan kylmedel

Ändrad spånvinkel för att minska friktion

För våta processer prioriteras kylkanalers utformning, vassare eggar (för lägre skärkrafter) och ofta annan beläggningskombination. Det är bäst att välja verktyg efter kylstrategin.

Adaptiv bearbetning innebär att CAM-systemet automatiskt optimerar verktygsbanor i realtid för att hålla konstant belastning på verktyget. Används främst i grovbearbetning av svårbearbetade material. Fördelar:

Högre materialavverkning per minut

Mindre värmeuppbyggnad

Längre verktygslivslängd

Strategin kräver ofta högpresterande styrsystem (t.ex. Heidenhain, Siemens eller Fanuc i nyare versioner) och CAM-stöd (t.ex. Fusion 360, Mastercam Dynamic, HyperMill).